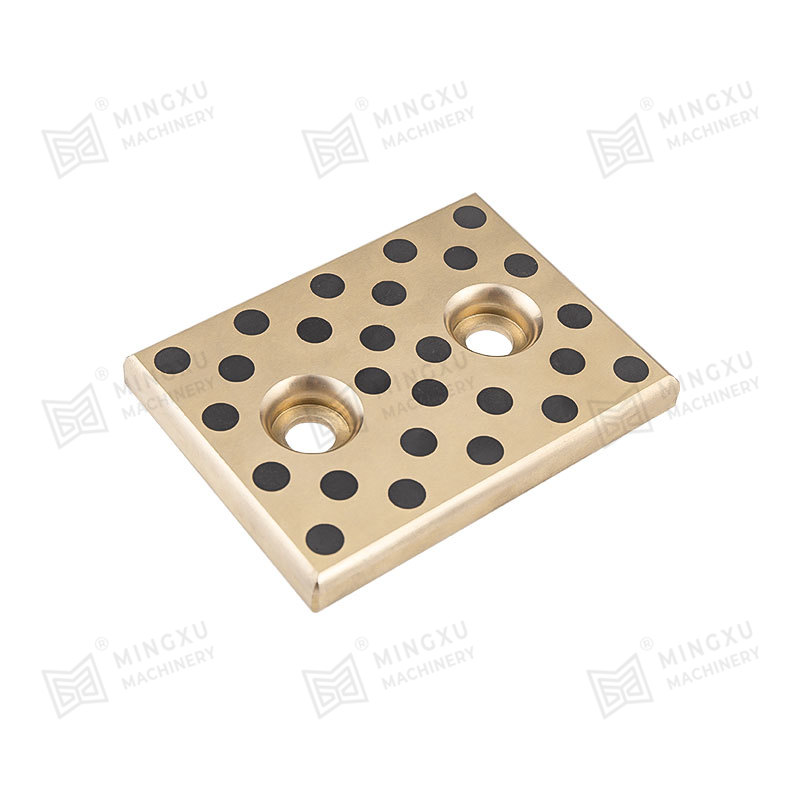

MXB-JFBB önkenő csapágy magas hőmérsékletnek ellenálló

Cat:Önkenő csapágy

Az MXB-JFBB önkenő csapágy egy vállcsapágy, a karimán grafitbetétekkel, amelyek önkenő tulajdonságokat biztosítanak. Kiváló minőségű anyagokból kés...

Lásd a részleteketA szilárd kenőanyag betétek, mint a grafit vagy molibdén-diszulfid (MoS₂) eloszlási mintája döntő szerepet játszik a önkenő kopólemezek . Ezeknek a kenőanyagoknak az anyagon belüli eloszlása közvetlenül befolyásolja hatékonyságukat, hosszú élettartamukat, valamint a súrlódás és kopás csökkentésére való képességüket. A terjesztési minta a következőképpen befolyásolhatja a teljesítményt:

Kenőanyag lefedettség és terheléselosztás

Egyenletes eloszlás: Ha a szilárd kenőanyagok egyenletesen oszlanak el a kopólemezen, az egyenletes kenést biztosít az érintkezési felületen. Ez a súrlódás és a kopás egyenletes csökkenését eredményezi, megakadályozva a helyi forró pontok vagy kopási minták kialakulását.

Helyi eloszlás: Ha a kenőanyag meghatározott területekre koncentrálódik, ezek a területek egyenletesebb kenést tapasztalnak, de a kopólemez többi része nagyobb súrlódásnak lehet kitéve, ami egyenetlen kopáshoz vezethet. Ez bizonyos területeken idő előtti meghibásodáshoz vezethet, míg mások minimális kopást mutathatnak.

Kenőanyag-leadás és teljesítmény

Fokozatos felszabadulás: Egy jól elosztott rendszerben a kenőanyagok egyenletesen elhasználódnak az idő múlásával, biztosítva a kenés egyenletes felszabadulását. Ez segít fenntartani a stabil teljesítményt a kopólemez teljes élettartama alatt.

Túlzott vagy elégtelen kioldódás: Ha túl sok kenőanyagot helyeznek egy adott területre, az túl gyorsan elhasználódhat, így a lemez egyes részei kiszáradnak, és érzékenyebbek lesznek a súrlódási sérülésekre. Másrészt, ha a kritikus területeken nincs elegendő kenőanyag, az magasabb kopási arányhoz vezethet.

Súrlódáscsökkentés

Optimális eloszlás: A kenőanyag-betétek egységes mintázata csökkenti a súrlódást a teljes felületen, ami kritikus a túlzott hőképződés megelőzésében és a zavartalan működés megőrzésében. Ez az egyenletes súrlódáscsökkentés optimális teljesítményt biztosít olyan alkalmazásokban, amelyek nagy sebességű mozgást vagy csúszást igényelnek.

Egyenetlen súrlódás: Ha a kenőanyag egyenetlenül oszlik el, a kopólemez bizonyos részein nagyobb súrlódás jelentkezhet, ami nagyobb kopáshoz és esetleg túlmelegedéshez vezethet ezeken a területeken. Ez befolyásolhatja a kopólemezzel érintkező alkatrészek általános hatékonyságát és élettartamát.

Kopásállóság és tartósság

Jobb tartósság egyenletes eloszlással: A kenőanyagok, például a grafit vagy az MoS₂ egyenletes eloszlása jobb kopásállóságot eredményez, mivel a kenőanyag nagyobb valószínűséggel van ott, ahol a legnagyobb szükség van rá, így biztosítva az anyag védelmét az életciklusa során.

Helyi kopási problémák: Ha a kenőanyag meghatározott zónákban koncentrálódik, ezek a területek jól ellenállnak a kopásnak, de nagyobb kopáshoz vezethetnek olyan területeken, ahol kevés vagy nincs kenés. Ez idő előtti meghibásodásához vagy a kopólemez teljes élettartamának csökkenéséhez vezethet.

Hőmérséklet-kezelés

Hőelvezetés: A grafit és a MoS₂ egyaránt hatékony magas hőmérsékleten. Ha a kenőanyag egyenletesen oszlik el, elősegítheti a hő egyenletesebb eloszlását a kopólemezen, megelőzve a forró pontok kialakulását, amelyek hőkárosodást vagy túlzott anyagromlást okozhatnak.

Helyi fűtés: Az elégtelen kenőanyaggal rendelkező területek nagyobb súrlódást szenvednek, ami hőfelhalmozódáshoz és potenciális hőkárosodáshoz vezethet mind a kopólemezen, mind az illeszkedő alkatrészeken.

Testreszabott teljesítmény

Egyedi alkalmazásokhoz szabott elosztás: Bizonyos esetekben a gyártók nem egyenletes eloszlást választhatnak, hogy optimalizálják a teljesítményt bizonyos zónákban, ahol nagyobb súrlódás vagy nagyobb terhelés várható. Például több kenőanyagot lehet felvinni a kopólemez nagyobb érintkezési nyomásnak kitett részeire, míg a kisebb igénybevételnek kitett területeken kevesebb kenőanyagot.

A kenőanyag élettartama

Hosszabb élettartam szabályozott eloszlással: A megfelelően szabályozott kenőanyag-eloszlás biztosítja, hogy a kenőanyag hosszabb ideig tart, és hatékony teljesítményt nyújt a kopólemez teljes élettartama alatt. Az egyenetlen minták miatt a kenőanyag gyorsabban kiürülhet bizonyos területeken, ami csökkenti a kopólemez teljes élettartamát.

Gyártási szempontok

Befecskendezési vagy impregnálási technikák: A szilárd kenőanyagok beágyazásának módja, mint például a porimpregnálás, a gyanta infúzió vagy a megmunkálási lapkák, szintén befolyásolja az eloszlást. A minta jobb szabályozását lehetővé tevő gyártási eljárások – például a precíziós beillesztés vagy az egyenletes porkeverés – fokozhatják a kenés hatékonyságát.

Legfontosabb elvitelek:

A szilárd kenőanyagok egyenletes eloszlása egyenletes kopásállóságot, alacsonyabb súrlódást és hosszabb élettartamot biztosít.

A lokális vagy egyenetlen eloszlás egyenetlen kopáshoz, túlmelegedéshez és a kopólemez gyorsabb leromlásához vezethet.

Az elosztási minta kiválasztását az adott alkalmazási igényekhez, a teherbírási követelményekhez és a környezeti feltételekhez kell igazítani.

Az MXB-JFBB önkenő csapágy egy vállcsapágy, a karimán grafitbetétekkel, amelyek önkenő tulajdonságokat biztosítanak. Kiváló minőségű anyagokból kés...

Lásd a részleteket

Az MXB-JFFB önkenő félcsapágyak olyan csapágyakra vonatkoznak, amelyek a tengely vagy tengely kerületének csak a felét fedik le, támasztva és csökk...

Lásd a részleteket

Az MXB-JDB önkenő csapágyak, más néven grafitbetétes bronzperselyek, új kenőcsapágyak, amelyek fém csapágyak és önkenő csapágyak jellemzőivel is re...

Lásd a részleteket

Az MXB-JDBS bronz alapú tömör berakású önkenő gömbcsapágy egy gömb alakú csúszócsapágy. Csúszó érintkezési felülete egy belső gömbfelület és egy külső...

Lásd a részleteket

Az MXB-JTLP önkenő kopásálló lemez 18 mm-től 68 mm-ig terjedő szélességtől és 100 mm-től 220 mm-ig terjedő hosszúságú szabványos termékeket kínál. ...

Lásd a részleteket

Az MXB-JSP önkenő kopásálló lemez alkalmas fröccsöntő gépekhez, autóipari sajtolóformákhoz, gumiabroncs formákhoz, gyári gépekhez (kotrógépekhez st...

Lásd a részleteket

A kiváló minőségű grafit-réz ötvözetből épített MXB-JSL L-típusú öngyilkos vezető sín stratégiailag be van szerelve a penészszerelvényekbe a penész...

Lásd a részleteket

Az MGB9834 DIN9834 szabványos vezetőpersely megfelel a DIN9843 szabványnak, és alkalmas európai autóipari bélyegzőszerszámokhoz. Úgy tervezték, hog...

Lásd a részleteket

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Lásd a részleteket

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Lásd a részleteket

Lépjen kapcsolatba velünk